kome-kamiを作るにあたって、賞味期限切れの備蓄米や、破砕米、くず米、酒蔵などで出るお米の削りカスなどを回収させていただきました。

「これを紙しよう」

そう意気込んで全国様々な工場に掛け合って相談をしてまわりましたが、どの方と話しても

「こんなの機械に通るわけないよ」「こんなもんじゃ紙はできへんよ」

など否定的なご意見をいただき、難しさを痛感しました。

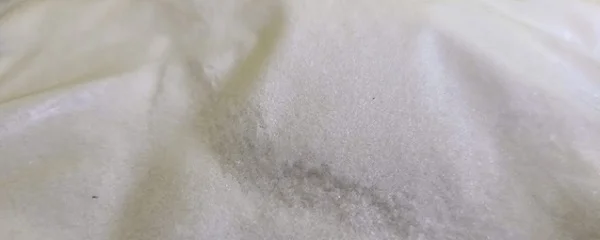

工場の声を聞いていると、粒が大きいため機械が通らない事が大きな問題の一つというがわかってきました。そこで、粒を小さくすればなんとかなるのではと思い、工業用の粉砕を行っている工場に相談したところ、粉砕を引き受けていただきました。

この粉を持って、全国様々な工場に相談をして回りましたが、これでも粒が大きく機械を痛めてしまうし、パルプと綺麗に混ざらず、表面からポロポロと粒が落ちてしまう可能性もあるため、製造は難しという結果になってしまいました。

次は、粒がだめなら炊いたらどうだろうかと考え、検討しました。しかし、粘着性が出て機械にくっつき、生産が難しいということが判明。このように沢山のアイデアを試しては消え、試しては消えるという状態が続き、気付けば数ヶ月が経っていました。

それでも諦めず、粉砕のやり方によっては出来るかもしれない。この可能性を信じ、様々な粉砕工場に頼んで回っていました。すると、ある町工場ではかなり細かく粉砕できることがわかりました。

この粉をすぐさま、工場に持ち込んで検証。実験室でのテストでは問題なく生産できる可能性があることがわかりました。これでようやく本番の生産までこぎ着けるところまで来ました。

しかし、実際の生産では問題も出る可能性があるため、まだ気を緩めることができません。

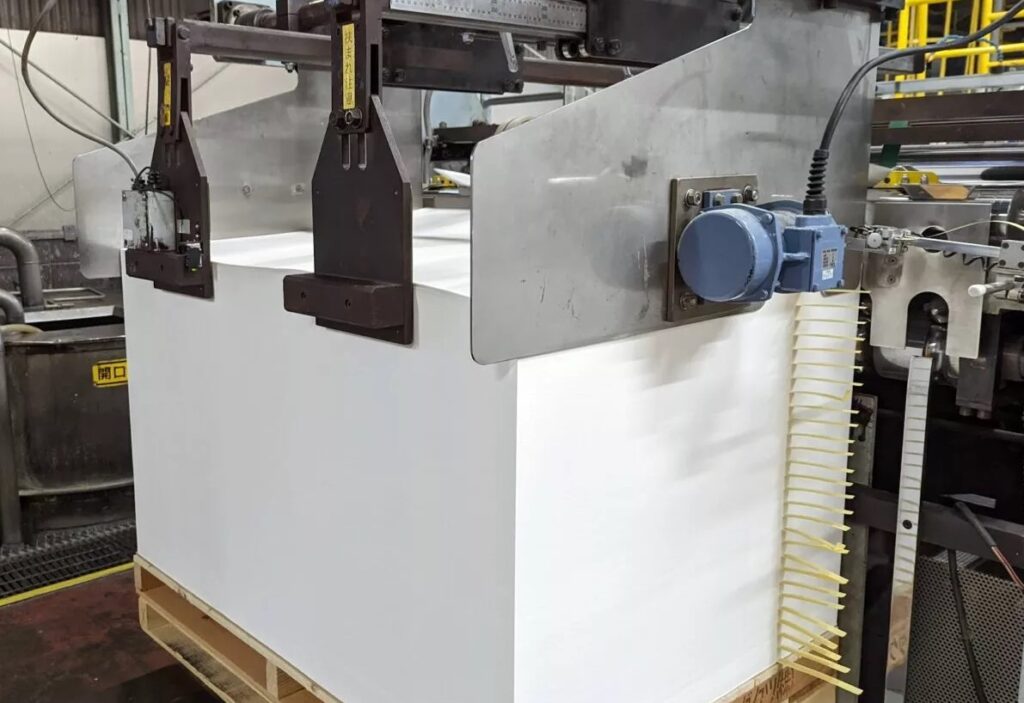

工場での生産の当日、実際にお米を使って実際の製造ラインでの生産が始まりました。大きな音を立ててマシンが動き出し、お米とパルプが混ざった素材が高速で流れます。

「どうか止まらないで動き続けてくれ」

祈るような気持ちで生産を案じていました。

すると、この気持が届いたのか、これまでの困難が嘘のように、生産では大きな問題は起こりませんでした。

そして、実際に出来上がった紙を手に取りました。

「いい紙じゃないか」

紙の表面に独特な風合いが浮かんだいい紙ができていたのです。これまでの困難を1つ1つ解決してきた道のりが思い出され、抑えようもない達成感でいっぱいでした。